Современная металлообработка предлагает несколько технологий раскроя материалов: лазерная резка, плазменная и гидроабразивная (водоструйная). Каждая из них имеет свои преимущества, ограничения и область применения. Чтобы выбрать оптимальный вариант для вашего производства или конкретного проекта, важно понимать, чем эти технологии отличаются, и какие факторы влияют на итоговую стоимость и качество обработки.

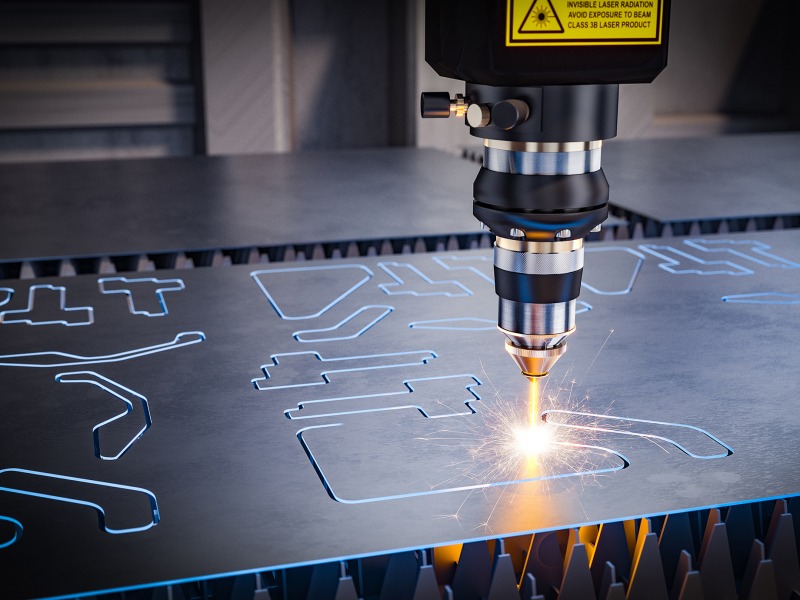

1. Лазерная резка: точность и скорость

Лазерная резка металла использует сфокусированный лазерный луч высокой мощности, который плавит или испаряет материал.

Преимущества:

- Высокая точность и чистый рез. Погрешность составляет менее 0,1 мм, кромки после обработки не требуют дополнительной шлифовки.

- Скорость обработки. Лазерные станки особенно эффективны при серийном производстве и раскрое тонких и средних листов до 20–25 мм.

- Гибкость. Возможность вырезать сложные контуры, мелкие детали, гравировать элементы.

- Автоматизация. Лазерные установки легко интегрируются в роботизированные линии и системы ЧПУ.

Ограничения:

- Стоимость оборудования и обслуживания выше, чем у плазменных аналогов.

- При толщине свыше 30–40 мм эффективность падает.

Где применяется: машиностроение, приборостроение, реклама (вывески), производство корпусной мебели и деталей для электроники.

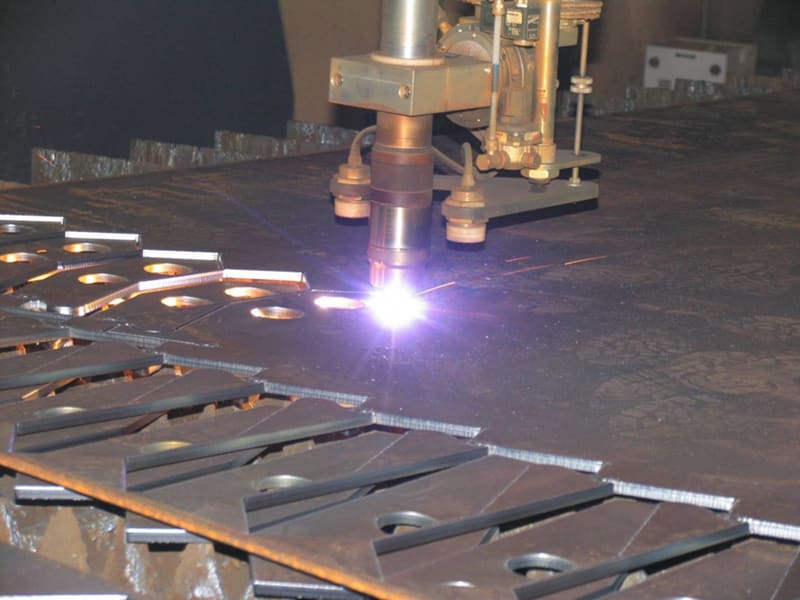

2. Плазменная резка: скорость при толстой стали

Плазменная резка основана на использовании струи ионизированного газа (плазмы), нагретого до 20 000–30 000 °C, который прожигает металл.

Преимущества:

- Высокая скорость обработки толстой стали. Эффективна для листов от 10 до 100 мм.

- Относительно низкая стоимость оборудования. Хорошее решение для средних производств.

- Универсальность. Подходит для разных типов металлов: черных, цветных, оцинкованных.

Ограничения:

- Погрешность выше, чем у лазера (до 1 мм). Кромка требует механической доработки.

- Ширина реза больше, чем при лазере или гидроабразиве.

- При работе с тонким металлом возможно оплавление краев.

Где применяется: судостроение, строительные конструкции, производство сельхозтехники и крупногабаритных металлоконструкций.

3. Гидроабразивная резка: без нагрева и ограничений по материалам

Гидроабразивная (водоструйная) резка использует струю воды под давлением до 4000–6000 бар, смешанную с абразивным порошком.

Преимущества:

- Отсутствие термического влияния. Кромка не нагревается, структура материала не меняется.

- Режет любые материалы. Стекло, керамика, камень, пластик, металл любой толщины.

- Высокая точность. Погрешность до 0,2 мм.

Ограничения:

- Низкая скорость резки по сравнению с лазером и плазмой.

- Высокая себестоимость. Из-за затрат на абразив и мощные насосы.

- Большие размеры оборудования. Не всегда подходит для малого бизнеса.

Где применяется: авиа- и автомобилестроение, обработка хрупких материалов, производство дизайнерских элементов и нестандартных деталей.

Что выбрать? Сравнение технологий

Выбор технологии зависит от задач:

- Если важна точность и чистота реза при тонких листах (до 20–25 мм): оптимальна лазерная резка.

- Если требуется раскрой толстого металла (от 30 мм) с высокой скоростью: подойдет плазменная резка.

- Если обрабатываются нестандартные материалы или требуется холодный рез: выбирайте гидроабразивную резку.

При серийном производстве лазер будет выгоднее из-за скорости и автоматизации. Для крупногабаритных деталей плазма позволяет быстрее и дешевле получить заготовки. А для уникальных дизайнерских проектов — водоструйная технология.

Тренды и будущее технологий

В ближайшие годы все три технологии будут развиваться:

- Лазеры станут мощнее и дешевле, увеличится их доля в промышленности.

- Плазменные установки получат более точные сопла и системы ЧПУ, улучшится качество кромки.

- Водоструйные комплексы будут автоматизироваться и снижать себестоимость расходников.

Нельзя сказать, что одна технология лучше другой. Оптимальный выбор зависит от материала, толщины, бюджета и требований к качеству. Компании часто комбинируют несколько методов, чтобы охватить все виды заказов и снизить затраты.