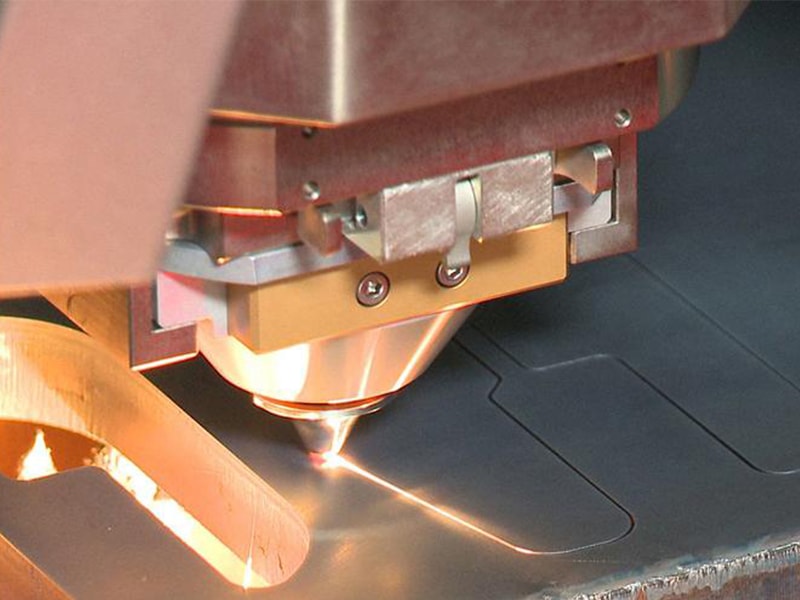

Лазерная резка металла — один из самых точных и высокотехнологичных методов раскроя. Однако даже при использовании современного оборудования важную роль играет контроль качества готовых деталей. Независимо от того, выполняется ли разовая партия или серийное производство, качество резки напрямую влияет на срок службы изделий, точность сборки, а также внешний вид конечной продукции.

В этой статье разберем, на какие параметры и признаки следует обращать внимание при проверке качества лазерной резки, чтобы быть уверенными в результате.

Почему важен контроль качества лазерной резки?

Ошибочно считать, что автоматика полностью исключает вероятность брака. На результат влияют:

- калибровка оборудования;

- толщина и тип металла;

- настройки мощности и скорости резки;

- правильность подготовки файлов (чертежей);

- износ сопел и оптики лазера.

Проверка качества позволяет своевременно выявить дефекты, отклонения от заданных параметров и избежать дальнейших проблем на этапе сборки или монтажа.

Основные критерии оценки качества резки

1. Точность размеров и допуски

Первое, на что обращают внимание — соответствие размеров реальных деталей заданным в чертежах. Допустимые отклонения зависят от требований заказчика, но обычно составляют:

- для тонколистового металла: ±0,1–0,2 мм;

- для стали толщиной 5–10 мм: до ±0,3 мм;

- при грубой резке — допустимо до ±0,5 мм.

Важно: даже минимальное расхождение может повлиять на точность сварки, креплений или сборки в конструкциях.

2. Качество кромки реза

Одно из главных преимуществ лазерной резки — гладкий срез без заусенцев. При контроле следует проверить:

- Отсутствие грата (микрощетины): особенно важно для изделий, идущих в покраску, порошковое напыление или декоративную отделку.

- Равномерность кромки: кромка должна быть гладкой, без следов подгорания, оплавлений или шероховатости.

- Цвет среза: он должен быть однородным, без пятен перегрева (высокий нагрев указывает на неправильную фокусировку лазера).

3. Параллельность и перпендикулярность срезов

Контроль геометрии — важный этап особенно при резке толстого металла. Частые проблемы:

- Уход среза под углом (конусность): возникает при неправильной фокусировке или слишком высокой скорости.

- Неровности с обеих сторон: говорят о разбалансировке осей или загрязнённой линзе.

Для ответственных конструкций рекомендуется проверять перпендикулярность кромки с помощью угольника.

4. Сколы и микротрещины

Особенно актуально для хрупких материалов (например, алюминия или тонкой нержавеющей стали). Трещины в углах, микросколы на отверстиях или изгибах — недопустимы, поскольку со временем могут привести к разрушению детали при эксплуатации.

5. Соответствие чертежу и форма отверстий

Если в детали предусмотрены пазы, отверстия, сложные контуры — они должны точно совпадать с чертежом. Проверяйте:

- Диаметр и центр отверстий;

- Отсутствие смещений, овальных форм вместо круглых;

- Сохранение мелких элементов (например, «мостиков», проушин, насечек).

Технические средства контроля

Для качественного контроля резки могут использоваться:

- Штангенциркуль и микрометр — для измерения размеров, толщины кромки.

- Калибры и шаблоны — для проверки отверстий и паза.

- Оптические средства (лупы, микроскопы) — для изучения структуры среза.

- Лазерные линейки и уровни — для контроля параллельности.

В условиях производства можно также использовать автоматизированные системы контроля качества с камерами, которые позволяют проверять до 100 деталей в минуту.

Частые дефекты и их причины

| Дефект | Возможная причина |

|---|---|

| Подпал и потемнение кромки | Слишком малая скорость резки или загрязнение газа |

| Волнистый срез | Низкая жёсткость конструкции станка или вибрации |

| Конусность среза | Неправильная фокусировка луча |

| Заусенцы | Слишком высокая мощность или малая подача газа |

| Смещённые отверстия | Ошибка в управляющем файле или сбой системы координат |

Как выбрать подрядчика по лазерной резке?

Чтобы избежать проблем, выбирайте тех, кто:

- Предоставляет образцы реза до заказа;

- Имеет контроль ОТК и протокол проверки;

- Работает по вашим чертежам в формате DXF, DWG;

- Использует современные станки с ЧПУ и регулярную калибровку.

Контроль качества при лазерной резке — это не просто формальность, а ключ к стабильности и надёжности готовой продукции. Проверка размеров, геометрии, кромки и отверстий позволяет исключить брак на раннем этапе и сэкономить время и деньги в будущем.

Если вы ищете точную, чистую и проверенную лазерную резку в Минске или по Беларуси — специалисты pikkub.by готовы предложить услуги высокого качества с гарантией!